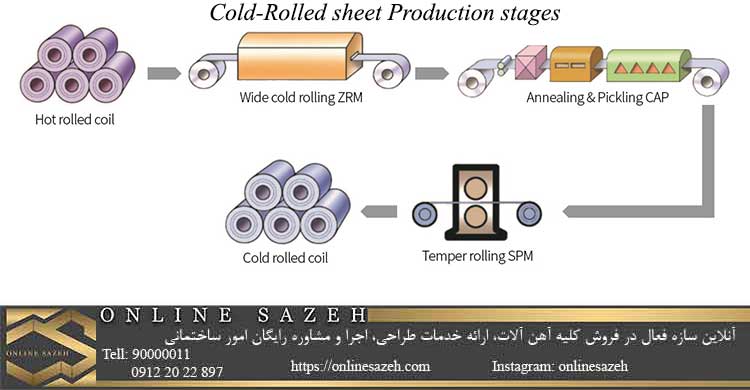

فرایند تولید ورق سرد نورد شده، در اکثر مراحل مشابه تولید پلیتهای نورد گرم یا همان ورق سیاه میباشد. اما یک تفاوت اصلی وجود دارد و آن انجام عملیات نورد یا فشرده سازی، در دمای اتاق و بدون اعمال حرارت است. دلیل نام گذاری پلیتهای سرد هم دقیقا به این شرایط و نبود حرارت اشاره دارد. امکان تولید شیتهای سرد در انواع مختلف و گریدهای مختلف وجود دارد و مراحل اصلی تولید همه آنها یکسان است. مراحل اصلی تولید پلیتهای سرد نورد شده، به صورت زیر است:

- ریخته گری

- پیش گرم

- نورد گرم

- اسیدشویی ورق نورد گرم

- نورد سرد

- آنیل کاری

1- ریخته گری

در اولین مرحله، مواد پایه فولادی وارد کوره گردیده و پس از ذوب، در قالب ریخته شده و سرد میشوند. معمولا برای تولید پلیتهای سرد، از شمشهایی با ضخامت ۲۰ سانتیمتر و طول ۱۰ متر استفاده میشود.

2- پیش گرم

در مرحله پیش گرم، شمشهای تولید شده در فرایند ریخته گری در کوره پیش گرم با دمای یکنواخت قرار میگیرند. این فرایند سبب میشود که شمشها حین انجام عملیات نورد گرم، با مشکل تغییر شکل ناهمگون مواجه نشوند. از طرف دیگر، نیرو و گشتاور لازم برای نورد به میزان قابل توجهی کاهش مییابد.

3- نورد گرم

در مرحله بعدی فرایند تولید ورق سرد، شمشهای پیش گرم شده وارد خط نورد گرم میشوند. خط نورد گرم در اکثر کارخانههای فولادی، دارای دو قسمت رافینگ (Roughing) و فینیشینگ (Finishing) است. در قسمت اول خط نورد گرم یعنی رافینگ، شمش تحت نورد سنگین قرار گرفته و به تختال تبدیل میشود. این فرایند معمولا با استفاده از دستگاههای رفت و برگشتی یونیورسال انجام میگیرد. در قسمت دوم یعنی فینیشینگ، تختالها مجددا از میان غلتکهای نورد عبور کرده و پس از کاهش ضخامت، به ورقهای فولادی تبدیل میشوند.

4- اسید شویی ورق نورد گرم

اسیدشویی یا همان شستشوی سطح ورق با اسید، باعث میشود تا کیفیت سطحی ورقهایی که در مرحله نورد گرم تولید شده بودند، افزایش یابد. اسید شویی ورق موجب پوسته زدایی گردیده و هر گونه آلودگی و ضایعات بر روی سطح آن را از بین میبرد. از این رو سایش غلتکها در مراحل بعدی نورد کاهش مییابد. محصولی که در این مرحله تولید میشود، ورق اسید شویی نام دارد.

5- نورد سرد

مهمترین مرحله تولید شیتهای سرد، ورود به خط نورد سرد است. در این مرحله، ورقهای اسیدشویی بار دیگر وارد خط نورد می شوند. اما این بار در دمای پایین (دمای اتاق) از میان غلتکها عبور میکنند. این فرایند باعث میشود که ضخامت ورق کاهش یابد، کیفیت سطحی افزایش و خواص مکانیکی آن بهبود یابد. پس از عبور ورق از خط نورد سرد، پلیتهای با ضخامت کمتر و کیفیت و دقت بالاتر، با عنوان ورق سرد تولید میشود.

6- آنیل کاری

بعد از خروج ورق از خط نورد سرد، عملیاتهای مختلفی جهت بهبود خواص مکانیکی انجام میگیرد که از جمله مهمترین آنها، میتوان به آنیلینگ اشاره کرد. آنیل کاری باعث میشود ورقهای سرد منعطفتر شده و کار با آنها آسانتر گردد.