- آنیل کامل (Full Annealing)

- آنیل ایزوترمال (Isothermal annealing)

- آنیل اسفرودایز (Spheroidizing Anneal)

1- آنیلینگ کامل

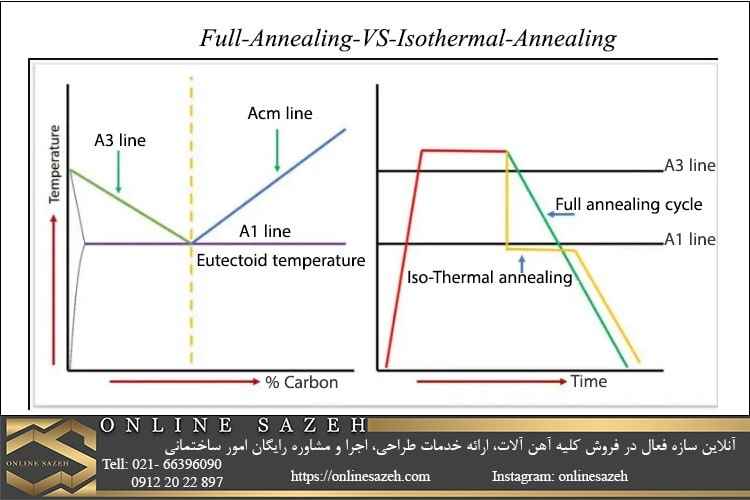

در این روش، مقطع فولادی را تا دمایی بالاتر از دمای بحرانی گرم و سپس به آرامی سرد میکنند. افزایش دما باید به آهستگی صورت گیرد. میزان گرمایش عامل مهمی در فرایند بازپخت کامل است. آنیلینگ کامل، ساختاری نرمتر با سختی کمتر و شکل پذیری بالا ارائه میدهد. با کند کردن روند افزایش درجه حرارت، آستنیت تا حد زیادی پیشرفت کرده و دانههای بسیار درشتی در طول سرد شدن ایجاد میشود. این امر منجر به سختی بسیار کمتری در مقطع میشود.

در مورد فولادهای هایپو یوتکتوئید (Hypoeutectoid steels) دما در حدود 50 درجه سانتیگراد (90 درجه فارنهایت) بالاتر از خط دمای آستنیتی A3 یا خط ACM افزایش داده میشود. افزایش دما باید به آهستگی صورت گیرد. منظور از Hypoeutectoid steels، آلیاژهای فولاد با کربن کمتر از 0.77 درصد است.

در مورد فولادهای هایپر یوتکتوئید (Hypereutectoid steels) نیز دما در حدود 50 درجه سانتیگراد (90 درجه فارنهایت) افزایش داده میشود تا به ناحیه Austenite-Cementite برسد. فولادهای با کربن > 0.77 درصد، هایپریوتکتوئید نامیده میشوند.

پس از رسیدن هر یک از فولادها به دمای مورد نظر، در صورتی که لازم باشد، برای مدتی در آن دما نگه داشته میشوند. سپس به آرامی با سرعت حدود 20 درجه سانتیگراد در ساعت (36 درجه فارنهایت در ساعت) در یک کوره تا حدود 50 درجه سانتیگراد (90 درجه فارنهایت) در محدوده فریت - سمنتیت خنک میشود. در این مرحله میتوان قطعه را در دمای اتاق و طی جریان همرفت طبیعی هوا خنک کرد.

هدف از آنیلینگ کامل، اصلاح اندازه دانه ها در فولادهای نورد گرم و فولادهای ریختهگری شده است. فولادهای نورد گرم و ریختهگری، دارای ساختار درشتی هستند. تنها راه ممکن برای بهینه سازی ساختار و ایجاد ساختار ریز برای این مقاطع فولادی، استفاده از روش بازپخت کامل است.

2- آنیل ایزوترمال

در میان انواع روشهای بازپخت، روند کار در بازپخت ایزوترمال بسیار سریعتر است و کنترل تغییرات نیز در طی آن، آسانتر میباشد. در بازپخت فولاد به روش ایزوترمال، فلز را در بالای دمای بحرانی A3 و ACM و در مورد چدن، دما را بالاتر از A1 برده و برای یک مدت زمان مشخص در آن دما نگه میدارند. سپس قطعات تا دمای مشخص سرد شده و مجدداً برای مدت معینی در دمای پایین نگه داشته میشوند.

دمای آنیلینگ در روش ایزوترمال معمولاً به صورت زیر است:

- محدودۀ دمایی برای گرم کردن: بین 1600 - 1700F

- محدودۀ دمایی برای خنک کاری: بین 1000 - 1300F

توجه داشته باشید که روش بازپخت ایزوترمال برای آنیلینگ قطعات فولادی بزرگ مناسب نیست.

3- آنیلینگ اسفرودایز

طی این فرایند، لایهها یا پرلیت کاربید آهن (Fe3C) به کره های کاربید آهن تبدیل میشود. به عبارت دیگر، ریز ساختار لایه ای (پرلیت) فلز، به ساختار کروی (اسفروئیدال) تغییر شکل پیدا میکند. در پایین تر از دمای بحرانی، انتشار کربن به کندی انجام میشود. بنابراین، زمان زیادی برای تبدیل پرلیت به ماتریس کروی یا اسفروئیدی لازم است. بازپخت به روش اسفرودایز، مزیت های زیر را دارد:

- در زمانی که نیاز به بهبود و افزایش شکل پذیری مقاطع فولادی است، بازپخت به روش اسفرودایز بهترین گزینه است. زیر این روش به صنعت کاران اجازه میدهد تا مقاطع فولادی را در اشکال پیچیده و عمیق تغییر دهند.

- ایجاد کاربیدهای کروی که در بازپخت اسفرودایز حاصل میآید، باعث میشود تا بتوان در فولاد بدون ترک خوردگی، تغییر شکل پلاستیکی ایجاد کرد.

- با کاهش فشار لازم برای شکل گیری مقاطع، سایش قالب کاهش می یابد.

از آنجا که تولید کاربیدهای کروی به مدت زمان طولانی در کوره نیاز دارد، این روش بازپخت معمولاً مختص قطعات سخت است و در مورد آن ها استفاده می شود. یا در مواردی که بتوان افزایش هزینههای ناشی از کروی شدن را توجیه کرد.

انواع بازپخت به روش اسفرودایز

دو روش اساسی برای بازپخت به روش اسفرودایز وجود دارد:

- آنیلینگ زیر بحرانی (subcritical annealing)

- آنیلینگ میان بحرانی (inter-critical annealing)

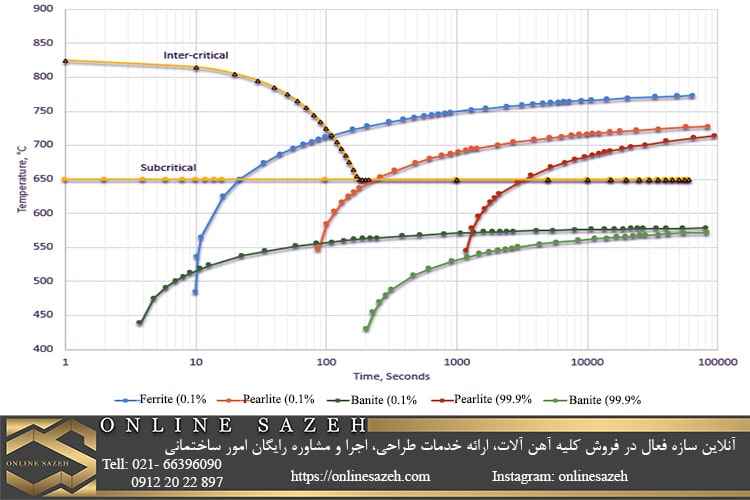

در بازپخت subcritical، مقطع فولادی تا زیر دمای A1 گرم میشود و برای مدت زمان طولانی (معمولاً چندین ساعت) نگه داشته میشوند. سپس به روشی مناسب (معمولاً خنک کننده هوا است) تا دمای اتاق سرد میشود. در این حالت، قطعات به آستنیت تبدیل نمیشوند. بنابراین، ممکن است برخی از عناصر ریزساختار قبلی خود را حفظ کنند.

در بازپخت اسفرودایز inter-critical، مقطع فولادی را تا بالای دمای A1 گرم میکنند و اجازه میدهند تا به آستنیت تبدیل شود. سپس قطعه را به آرامی تا دمای حدود 650 درجه سانتیگراد سرد کرده و برای چندین ساعت در همین دما نگه میدارند. با این روش، سختی کمتری در مقطع فولادی ایجاد میشود.